7月8日民间股票配资,在固达电缆20万平方米的现代化厂区,轰鸣的机器声里,一场由数据驱动的静默变革正在开始。智能化的生产设备被赋予生命,在数字化集成的精密控制下高效运转。

车间上方,数百双无形的“电子眼”在毫秒间捕捉着每一个安全细节—未规范佩戴的安全帽、一丝异常的烟雾,都逃不过它们99.6%识别精度的“火眼金睛”。

这一切,都源于固达电缆全力打造的“5G+AI大模型数字工厂”项目,标志着固达电缆借助国产自研的“数智翅膀”,紧握2025人工智能大爆发的时代序章,开启人工智能发展的新阶段。

固达电缆首席信息官郭帅

转型的征程并非坦途。“当初提出营销大模型时,招投标部门的质疑声几乎要把屋顶掀翻。”固达电缆首席信息官郭帅坦言。彼时,10个人的团队埋头苦干一个月,也只能产出100份标书。

质疑的核心点在于:算法是否真能理解复杂的商业需求,这样错误率会不会很高?然而,阵痛过后是惊喜。如今,同样10个人的团队,月均标书产出量飙升至500份,员工的工作重心从“写”彻底转向了“审”。

“我们追求的,不仅是自动化,更是‘智能化’的沟通,”郭帅说:“国产系统帮我们拆掉了部门间的‘墙’,更重要的是,它‘教会’了冰冷的设备‘说话’,把它们的运行状况、潜在问题实时‘告诉’我们。”

生产现场迈入‘指尖掌控设备生命’的新时代。生产总监许坡向介绍,通过OT数据采集、IOT物联网系统、设备管理系统(EAM)及能源管理系统(EMS)的深度集成,实现了全厂设备从采购、安装、工艺管控到维护、报修的全流程数据闭环。

维修师傅金志友的体验更为直观:“以前啊,机器一‘趴窝’,我们几个师傅就像‘没头苍蝇’一样,拿着工具挨个地方‘听诊’、‘摸脉’,一个环节卡壳,后面生产线全都受影响,现在大不一样了,系统直接在屏幕上报警,修起来又快又准,心里有底多了。”

郭帅说:“为防止数据泄露及跨云攻击,我们构建了多层防御体系”。通过混合云技术,融合5G切片隔离、AI威胁检测和零信任架构,搭建严密的防火墙,对公司网络安全进行动态监控,确保数据安全与机密。

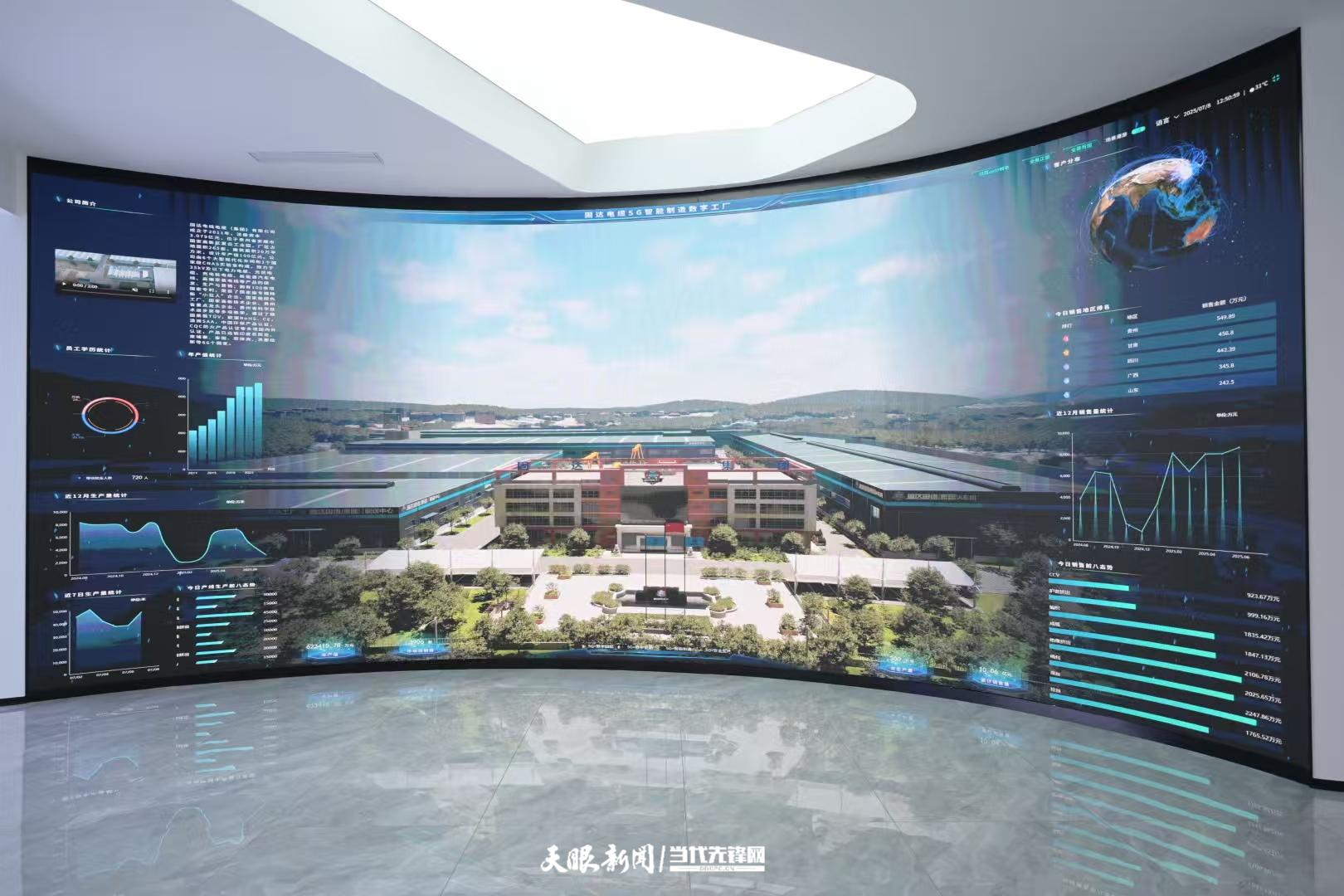

固达智慧大屏

移动端即可实时查验设备状态、指尖完成报修,设备故障响应时间被大幅缩短至10分钟以内。在物流环节,AGV无人叉车与智能调度平台协同,结合AI路径规划算法,显著提升原料运输效率25%,仓储空间利用率提升40%。成就出自细微,连电缆盘具的管理也实现了数字化精准定位,盘具利用率提升了45%。

借助高精度数字孪生工厂平台,厂区全貌、重点建筑、设备状态、生产环节乃至营销数据被1:1高精度模拟还原。多模态、可视化的界面,通过点、线、面、表等多种形式,覆盖生产全链路监控。全局监控面板实时跳动着核心指标:车间设备利用率高达92%,订单交付周期缩短了35%。

局部视图则动态展示设备转速、温度阈值等细节,管理者可实时观察参数变化对良品率的影响。这套系统依托5G混合专网构建的强大基础连接,实现了百余台终端设备毫秒级响应,确保核心生产数据100%本地化存储,并成功拦截99.99%的外网攻击。

固达智能检验设备

“日均处理量超12TB的生产数据,设备互联效率达10万次/秒,这为我们的决策提供了强大的支撑,”郭帅向记者介绍。部署的工业大模型深度融合“智能感知-实时决策-精准执行”全链路技术,使工艺优化动态响应速度提升40%,成为固达数字生态的核心算力引擎。

固达电缆的转型实践严格遵循其独创的“9111”矩阵模式(9个应用系统、1张5G专网、1个大模型中台、1个数字孪生指挥调度中心),并借此取得了丰硕的转型成果。通过该模式,固达成功实现了从突破信息孤岛到全域可视互联,从效率瓶颈到产能提升,从安全管理挑战到智能主动防控的转变。

未来,固达将持续聚焦专业化、精细化、特色化、新颖化发展,深化工业与数字融合,提升数字化管理和智能制造水平,高效发展新质生产力。

贵州日报天眼新闻记者 杨学安

编辑 卢世容

二审 管云

三审 岳振民间股票配资